Automatic method for collecting and monitoring fault codes in industrial processes guided by PLCs

DOI:

https://doi.org/10.37636/recit.v7n3e361Keywords:

Automatic fault monitoring, Machine downtime, Industry 4.0Abstract

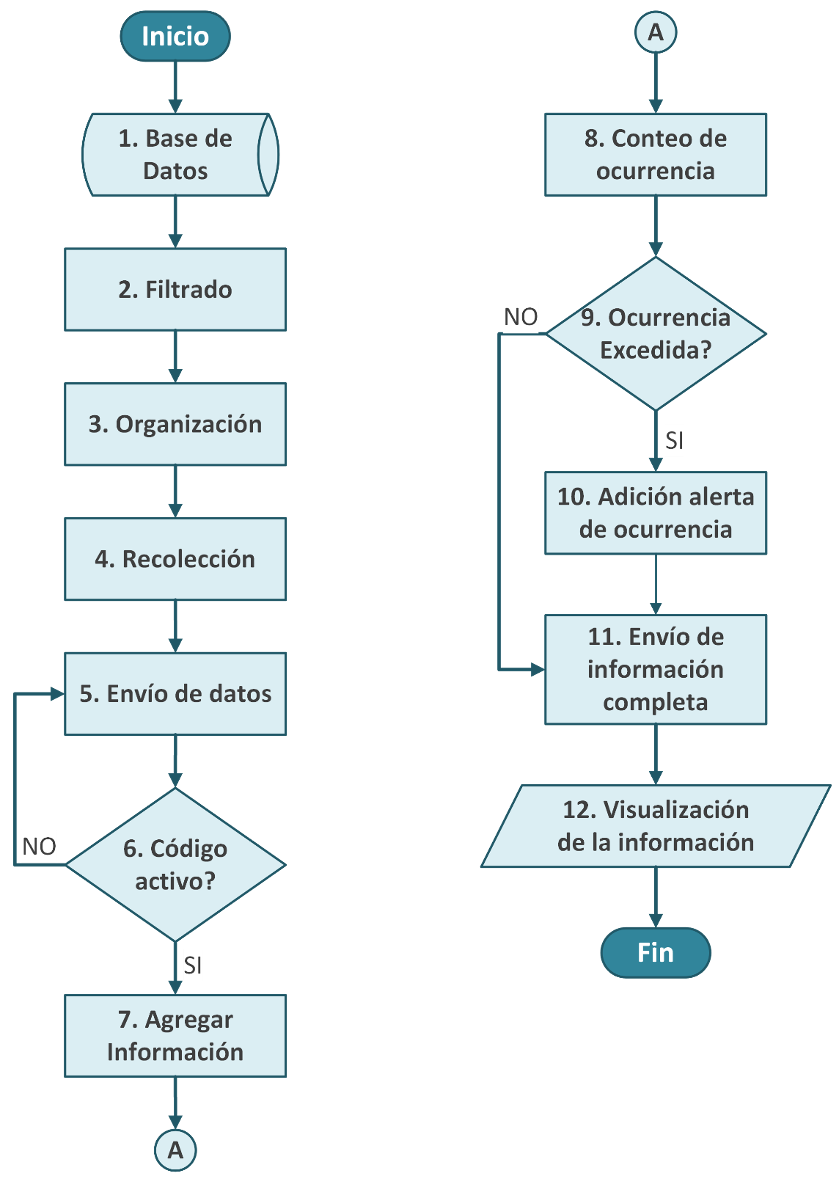

This work presents the proposal of an automatic method for monitoring fault codes of industrial processes, as well as its real implementation in a production line made up of 5 different processes. For the implementation, some industry 4.0 techniques were taken as a basis, such as Big Data, Industrial Networks, Manufacturing Execution Systems and Cloud Computing, integrating them into a system capable of collecting information in real time and focused on a automatic failure monitoring of the process in which it is implemented. A method is presented that consists of 12 specific steps, defined and applicable to a system of microcontrollers that guide processes where it is necessary to track the fault codes of the same process, and which are connected by some means of communication to share information. In the implementation of the method in a real case, you can see how to adapt it to manufacturing processes with great accuracy. This implementation was carried out in a serial production line made up of 5 processes dependent on each other where each process has its own controller and its own fault codes. The results of the implementation made visible the causes of the large number of process stoppages and the data returned by the system helped make important decisions to allocate resources efficiently in order to reduce the time lost due to machinery failures. It was also possible to locate the processes with the most problems in the last period, which made it possible to identify an area of opportunity to increase the productivity of the monitored process.

Downloads

References

Organización Internacional de Normalización, «Sistema de Gestion de la calidad Requisitos (ISO 9001:2015),» https://www.iso.org/obp/ui/#iso:std:iso:9001:ed-5:v1:es, 2015.

D. L. Requena Palomino, «Propuesta de mejora de procesos en la fabricación de marcos en una empresa de manufactura,» DOI:10.19083/tesis/624130, Lima, Peru, 2018. DOI: https://doi.org/10.19083/tesis/624130

C. R. &. G. G. Daniel, «Productividad y competividad,» https://nulan.mdp.edu.ar/id/eprint/1607, 2012.

J. Moubray, Mantenimiento Centrado en la Confiabilidad, United Kingdom: Aladon Ltd., 2004.

C. D. R. D. &. A. G. C. M. Angel Daniel Larrea Moreno, «Priorizacióndel mantenimiento mediante la determinación del número prioritario de riesgo, y el análisis de modos y efectos de fallos de una máquina de inyección de poliuretano de alta presión,» Ciencia Digital, vol. 4, nº https://doi.org/10.33262/cienciadigital.v4i3.1353, pp. 317-335, 2020. DOI: https://doi.org/10.33262/cienciadigital.v4i3.1353

J. N. T. Gamarra, Artist, Propuesta de Modelo de Optimización de la Disponibilidad de Maquinaria y Equipo del Área de Maestranza de la Empresa FAMAI, Utilizando la Metodología del Mantenimiento Productivo Total –TPM. [Art]. Universidad Tecnológica del Perú, 2019.

S. G. Garrido, Organizacion y Gestion Integral del Mantenimiento, Madrid: Ediciones díaz de santos, 2003.

AMIA, «AMIA,» La industria automotriz, 2023. [En línea]. Available: https://www.amia.com.mx/about/vehiculos-mexico/. [Último acceso: 02 2024].

J. L. Aguilar, Industria 4.0. La cuarta revolución industrial, 2017.

J. M. I. L. J. G. B. C. F. A. P. M. L. O. Carmen Berenice Ynzunza Cortès, «El entorno de la industria 4.0: Implicaciones y perspectivas futuras,» https://www.redalyc.org/articulo.oa?id=94454631006, 2017.

J. R. L. G. R. T. Aniello Sparano, «Detección de fallas incipientes en rodamientos de Generadores Sincrónicos utilizando máquinas de vectores de soporte,» Revista Ingeniería UC, vol. 28, nº https://doi.org/10.54139/revinguc.v28i1.17, pp. 165-179, 2021. DOI: https://doi.org/10.54139/revinguc.v28i1.17

P. J. O. F. I. S. G. Alan Aguilar Méndez, «Desarrollo del SPC en Máquina dos de Aluminio,» ISSN online 1946-5351, 2022.

«Digitalización del sistema productivo automatizado a travez de industria 4.0 e implementación de herramientas Lean Manufacturing en la producción semi-automatizada de la empresa cilindros company s.a.s. para optimizar los procesos,» https://repository.ucc.edu.co/server/api/core/bitstreams/d74ae9fd-531e-4471-815d-b76f8aaa0a83/content, 2020.

L. I. Ortega, Artist, “Red de sensores inálambricos para mantenimiento preventivo. [Art]. INFOTEC , 2020.

M. R. &. J. J. M. E Gonzalez, «SCADA alarms processing for wind turbine,» Journal of Physics: Conference, vol. 753, nº https://doi.org/10.1088/1742-6596/753/7/072019, p. 72019, 2016. DOI: https://doi.org/10.1088/1742-6596/753/7/072019

M. T. &. d. G. George Stergiopoulos, «Using Logical Error Detection in Software Controlling Remote-Terminal Units to Predict Critical Informatio Infrastructures Failures,» de Lecture Notes in Computer Science, Springer Cham, 2015, pp. 672-683. DOI: https://doi.org/10.1007/978-3-319-20376-8_60

D. Johnny, «Method and system for efficient dynamic alarm construction». United States Patente US10712737B2, 20 12 2023.

T. J. W. G. H. X. Jinfu Bai, «Upper computer alarm system». Beiging Patente CN104281133A, 14 01 2015.

A. J. C. S. Maturana Francisco, «Cloud-based global alarm anunciation system for industrial systems». Europa Patente EP2924575A2, 14 06 2023.

L. R. F. S. Z. C. L. L. F. J. Z. J. S. W. L. W. C. Qinggang, «Remote centralized alarm system». China Patente CN212935922U, 09 04 2021.

H. Z. J. Z. C. Z. Y. L. N. Dongimiao Li, «Fault alarm system based on PLC control». China Patente CN115273423A, 20 10 2023.

K. K. Weinrich Steven Michael, «Human-machine interface (HMI) system having elements with aggregated alarms». United States Patente US10152051B2, 03 12 2019.

D. B. R. Y. Y. L. L. C. C. L. Z. W. Fang Li, «Intelligent alarm system based on SCADA (supervisory control and data acquisition) system». China Patente CN104317603A, 28 01 2015.

C. Z. Y. C. Y. L. Xiaohong Han, «Automatic recycling device for nested thin-plate small pieces». China Patente CN116889986A, 17 10 2023.

P. Tavner, «Review of condition monitoring of rotating electrical machines. Electric Power,» IET Electric Power Applications, vol. 2, nº DOI: 10.1049/iet-epa:20070280, pp. 215-247, 2008. DOI: https://doi.org/10.1049/iet-epa:20070280

T. Lammie, «The Current Ethernet Specifications,» DOI: 10.1002/9781119549444, 2018. DOI: https://doi.org/10.1002/9781119549444

Keyence corporation, Hardware Installation and Operation, KEYENCE CORPORATION, 2021.

Mitsubishi Electric Corparation, GX Works3 Operation Manual, Mitsubishi Electric Corporation, 2021.

International Electrotechnical Commission, «International Standard 61131-3,» www.iec.ch, Switzerland, 2003.

Mitsubishi Electric Corporation, «GX Works2 Beginner´s Manual,» https://dl.mitsubishielectric.com/dl/fa/document/manual/school_text/sh081123eng/sh081123enga.pdf, 2018.

Keyence Corporation, «VT3 series Manual de Referencia,» https://www.keyence.com.mx/downloads/?mode=ma&q=, Japon, 2020.

N. Aristova, «Ethernet in industrial automation: Overcoming obstacles,» DOI: 10.1134/S0005117916050118, 2016. DOI: https://doi.org/10.1134/S0005117916050118

Y. W. Z. N. Y. X. Z. H. Z. W. Lin Jie, «A Survey on Internet of Things: Architecture, Enabling Technologies, Security and Privacy, and Applications,» DOI: 10.1109/JIOT.2017.2683200, 2017. DOI: https://doi.org/10.1109/JIOT.2017.2683200

H. G. ,. M.-Y. C. Jianbin Qiu, «Networked Control and Industrial Applications,» DOI: 10.1109/TIE.2015.2506544, 2016. DOI: https://doi.org/10.1109/TIE.2015.2506544

G. L. R. P. J. E. I. T. Argelio Antonio Hidalgo Avila, «Decisiones estratégicas desde una perspectiva empresarial,» DOI: 10.33936, 2015.

DAIDO METAL, «DAIDO METAL,» [En línea]. Available: https://www.daidometal.com/company/feature/. [Último acceso: 12 2023].

Downloads

Published

Issue

Section

Categories

License

Copyright (c) 2024 Juan Pedro Ramos Luna, Francisco Javier Ibarra Villegas, Cain Pérez Wences

This work is licensed under a Creative Commons Attribution 4.0 International License.

The authors who publish in this journal accept the following conditions:

The authors retain the copyright and assign to the journal the right of the first publication, with the work registered with the Creative Commons Attribution license 4.0, which allows third parties to use what is published as long as they mention the authorship of the work and the first publication in this magazine.

Authors may make other independent and additional contractual agreements for the non-exclusive distribution of the version of the article published in this journal (eg, include it in an institutional repository or publish it in a book) as long as they clearly indicate that the work it was first published in this magazine.

Authors are allowed and encouraged to share their work online (for example: in institutional repositories or personal web pages) before and during the manuscript submission process, as it can lead to productive exchanges, greater and more quick citation of published work (see The Effect of Open Access).