Modelado por elemento finito de la fatiga en engranes de reductores de velocidad con desalineamiento radial y axial

DOI:

https://doi.org/10.37636/recit.v328795Palabras clave:

Elemento finito, Fatiga de engranes, Desalineamiento radial y axialResumen

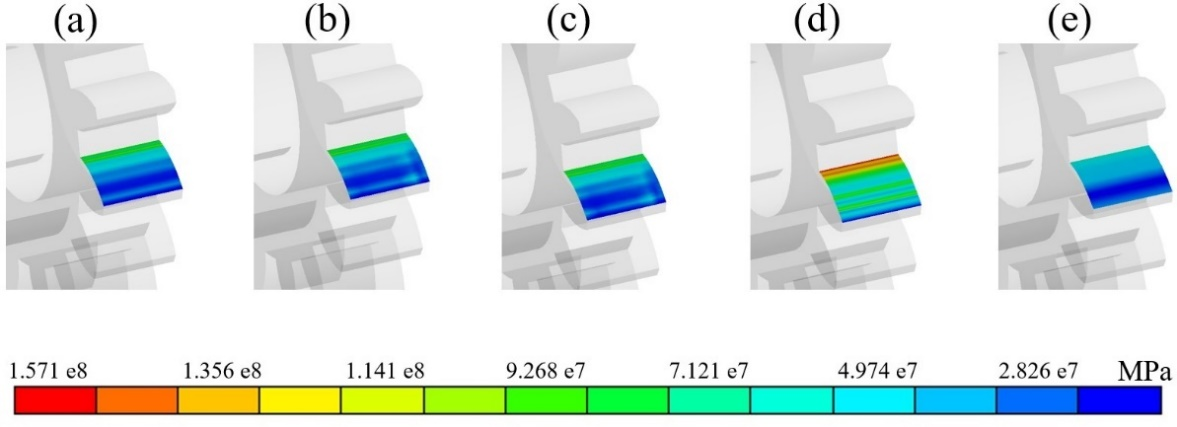

Este artículo presenta un análisis de fatiga en engranes de reductores de velocidad sometidos a desalineamiento radial y axial. Se empleó el método del elemento finito para el cálculo de los ciclos de vida y del estado de esfuerzos alternantes en los engranes. El desalineamiento se consideró en función del módulo del engrane, M. El desalineamiento radial fue M0.2 y M0.5 y el desalineamiento axial fue M0.2 y M0.3. El mecanismo analizado corresponde a los engranes piñón y rueda de la primera etapa del reductor de velocidad de un vehículo todo terreno. En ambas condiciones de desalineamiento la máxima reducción en los ciclos de vida ocurre en el engrane piñón causados por elevados esfuerzos alternantes a medida que se incrementa el torque. Las variaciones en la zona de contacto entre los dientes debido a los desalineamientos en los engranes provocó concentraciones de esfuerzos en la cara y la raíz del diente

Descargas

Citas

A. Jangid and S. Kumar, “Modelling and Simulation Analyses for Bending Stresses in Involute Spur Gears by Finite Element Method,” International Journal of Applied Engineering Research, vol. 13, no. 12, pp. 10914-10923, 2018. https://www.ripublication.com/ijaer18/ijaerv13n12_111.pdf.

Q. Wen, Q. Du and X. Zhai, “An analytical method for calculating the tooth surface contact stress of spur gears with tip relief,” International Journal of Mechanical Sciences, vol. 151, pp. 170-180, 2019. https://doi.org/10.1016/j.ijmecsci.2018.11.007 DOI: https://doi.org/10.1016/j.ijmecsci.2018.11.007

J. Eng, S. Karuppanan and S. Patil, “Frictional stress analysis of spur gear with misalignments,” Journal of Mechanical Engineering and Sciences, vol. 12, no. 2, pp. 3566-3580, 2018. https://doi.org/10.15282/jmes.12.2.2018.4.316 DOI: https://doi.org/10.15282/jmes.12.2.2018.4.316

Z. Hu and K. Mao, “An investigation of misalignment effects on the performance of acetal gears,” Tribology International, vol. 116, pp. 394-402, 2017. https://doi.org/10.1016/j.triboint.2017.07.029 DOI: https://doi.org/10.1016/j.triboint.2017.07.029

N. Ghazaly, A. Kamel and M.O. Mousa, “Influence of misalignment and backlash on spur gear using fem,” International Journal of Mechanical and Production Engineering, vol. 2, no. 12, 2014. https://www.semanticscholar.org/paper/INFLUENCE-OF-MISALIGNMENT-AND-BACKLASH-ON-SPUR-GEAR-Ghazaly-KAMEL/e9066a5e1f15c0d53b605813767c597e4d099472.

A. Amani, V. Spitas and C. Spitas, “Influence of centre distance deviation on the interference of a spur gear pair,” International Journal of Powertrains, vol. 4, no. 4. 2015. https://doi.org/10.1504/IJPT.2015.073785 DOI: https://doi.org/10.1504/IJPT.2015.073785

M.R. Lias, T.V. Rao, M Awang and M.A. Khan, “The Stress Distribution of Gear Tooth Due to Axial Misalignment Condition,” Journal of Applied Sciences, vol. 12, no. 23, pp.- 2404-2410, 2012. https://doi.org/10.3923/jas.2012.2404.2410 DOI: https://doi.org/10.3923/jas.2012.2404.2410

S. Li, “Effects of misalignment error, tooth modifications and transmitted torque on tooth engagements of a pair of spur gears,” Mechanism and Machine Theory, vol. 83, pp. 125-136. https://doi.org/10.1016/j.mechmachtheory.2014.09.011 DOI: https://doi.org/10.1016/j.mechmachtheory.2014.09.011

C. Campos, J.O. Dávalos, D. Cornejo and A. Villanueva, “Optimización del diseño de los engranes del reductor de un vehículo todo terreno,” Mundo Fesc, vol. 9, no. 18, pp. 16-23, 2019. https://www.fesc.edu.co/Revistas/OJS/index.php/mundofesc/article/view/443.

Brigs & Stratton (2019, Dec 15) Racing engines model 19 [Online]. Available: https://www.briggsracing.com/racing-engines/model-19

P.K. Purushottam, J. Rangaraya, C Tara and D. Sameer, “Life prediction of spur gear under fully reversed loading using total life approach and crack initiation method in FEM,” Aksaray University Journal of Science and Engineering, vol. 3, no. 2, pp. 82-98, 2019. https://doi.org/10.29002/asujse.498344. DOI: https://doi.org/10.29002/asujse.498344

S. Jeelani and M. Musial, “A study of cumulative fatigue damagein AISI 4130 steel,” Journal of Materials Science, vol. 21, pp. 2109-2113, 1986. https://doi.org/10.1007/BF00547954 DOI: https://doi.org/10.1007/BF00547954

Publicado

Cómo citar

Número

Sección

Categorías

Licencia

Derechos de autor 2020 José Omar Dávalos-Ramírez, Uzziel Caldiño-Herrera, Shehret Tilvaldyev, Delfino Cornejo-Monroy, David Luviano-Cruz

Esta obra está bajo una licencia internacional Creative Commons Atribución 4.0.

Los autores/as que publiquen en esta revista aceptan las siguientes condiciones:

- Los autores/as conservan los derechos de autor y ceden a la revista el derecho de la primera publicación, con el trabajo registrado con la licencia de atribución de Creative Commons 4.0, que permite a terceros utilizar lo publicado siempre que mencionen la autoría del trabajo y a la primera publicación en esta revista.

- Los autores/as pueden realizar otros acuerdos contractuales independientes y adicionales para la distribución no exclusiva de la versión del artículo publicado en esta revista (p. ej., incluirlo en un repositorio institucional o publicarlo en un libro) siempre que indiquen claramente que el trabajo se publicó por primera vez en esta revista.

- Se permite y recomienda a los autores/as a compartir su trabajo en línea (por ejemplo: en repositorios institucionales o páginas web personales) antes y durante el proceso de envío del manuscrito, ya que puede conducir a intercambios productivos, a una mayor y más rápida citación del trabajo publicado (vea The Effect of Open Access).